روش گالوانیزه گرم یکی از روش های گالوانیزه کردن لوله فولادی می باشد که به صورت پوشش بر روی لوله فولادی به کار گرفته می شود. در این روش، آهن و فولاد یکی از مناسب ترین فلزاتی می باشد که از لحاظ طراحی و ترکیب کاملا مناسب برای عمل گالوانیزاسیون می باشند. در روش گالوانیزاسیون، آهن را به درون وان حاوی مذاب فرو خواهند برد.

گالوانیزه کردن لوله ها به روش گرم در حدود 150 سال پیش به کار گرفته میشده است. از آن زمان به بعد بیشترین روی که در جهان تولید میشده است، صرف پوشش دهی لوله های فولادی مورد استفاده قرار میگرفته است. یکی از مهم ترین دلایل استفاده از روی برای پوشش دهی، مقاوم بود آن می باشد.

دمای روی در وان مذاب موجود در روش گالوانیزاسیون گرم به 460 درجه سانتی گراد هم می رسد که قطعه را در درون آن غوطه ور میسازند. پس از آن که قطعه را از وان خارج نمودند، پوشش روی در ابتدا با اکسیژن و آنگاه با کربن واکنش نشان خواهد داد و لایه ای را به وجود می آورد که مقاومت بالایی دارد. این لایه مقاومت بسیار بالایی در برابر زنگ زدگی و ضربات و شرایط جوی و رطوبتی دارد.

تاریخچه گالوانیزه

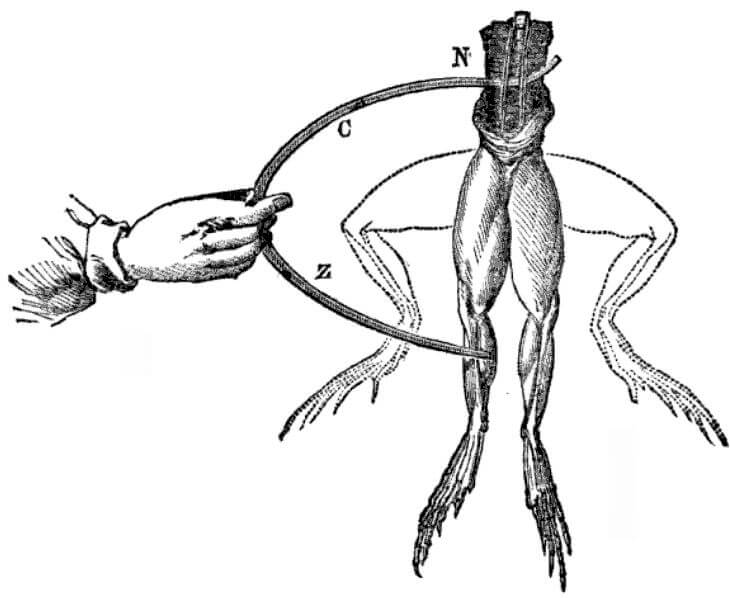

همانگونه که پیش تر ذکر کردیم، برای بالا بردن مقاومت قطعات فلزی در برابر شرایط جوی و آب و هوایی از روش گالوانیزاسیون استفاده می شود. تاریخچه این دانش برمی گردد به سال های 1737 تا 1798. در طی این سال ها دانشمندی ایتالیایی که مقاوم پروفسوری دارد و در دانشگاه BOLOGENS در رشته ی کالبدشناسی تدریس می کند، تصادفا متوجه شد زمانی که یک فلز به پای قورباغه ای که مرده است برخورد می کند، پای این حیوان به حرکت در می آید، از همین روی متوجه شد که فلزات بر روی موجودات زنده واکنش الکتروشیمیایی دارند.

در سال 1791 گالوانی نتایج عملکردش را مورد انتشار قرار داد و از همین طریق توانست راهی را به وجود آورد تا دانشمندان دیگر بتوانند براساس آن تصمیمات جدیدی بگیرند. پس از آن ولتا ایده ی دیگری را مطرح کرد که مخالف این ایده بود و ادعا کرد که مهم ترین دلیل این موضوع قوس فلزی می باشد. آنگاه موضوع الکتروتراپی در موجودات زنده مورد بحث و بررسی قرار گرفت.

با پیدایش آهن و فولاد به دلیل مزیت هایی که دارد زندگی برای انسان ها بسیار راحت تر گشته است و این به دلیل تولید و دوام بالا و همچنین راحتی در روش منتاژ می باشد. از همین روی بیشترین پیشرفت ها و تکنولوژی هایی که تا به حال ایجاد شده است به دلیل استفاده از فولاد بوده است.

یکی از اصلی ترین دلایل تخریب و شکست آهن و فولاد، خوردگی و پوسیدگی می باشد، از همین روی چیزی که در این خصوص اهمیت بسیار زیادی دارد، جلوگیری از آسیب دیدگی می باشد. در واقع فولاد تمایل بسیار زیادی به جذب اکسیژن دارد که همین خاصیت موجب خوردگی و پوسیدگی فولاد می گردد و امکان متلاشی شدن آن پس از واکنش با اکسیژن نیز وجود خواهد داشت.

نکته ی جالب توجه این است که آخرین نمونه از این اتفاق در زلزله مارامارا در ترکیه مشاهده گردید. در گالوانیزاسیون به روش گرم، پیوند پوشش روی بر سطح آهن موجب واکنش شیمیایی می شود.

در عملیات گالوانیزاسیون گرم چه نکاتی باید رعایت شود؟

ایجاد پوشش سطوح روی بر روی سطح فولاد در روش گالوانیزه گرم براساس واکنش متالوژی بین فولاد و روی مذاب صورت میگیرد که موجب می شود چندین لایه ی مرکب آهن – روی ایجاد گردد. بررسی ساختار فولاد گالوانیزه شده و عناصر خاصی که در فولاد یافت می شود بیانگر تاثیر آن بر روی ساختار پوشش می باشد.

قطعاتی هم وجود دارند که انتهای آن ها مسدود می باشد و برای گالوانیزه کردن آن امکان دارد روی مذاب در آن مناطق تجمع پیدا کند، به همین منظور سوراخ هایی را برای تخلیه روی مذاب ایجاد می کنند. اما در مخازنی که فقط سطوح خارجی گالوانیزه می شوند، برای جلوگیری از انفجار این قطعات، لوله هایی را برای ورود و خروج هوا در وان مذاب تعبیه می کنند.

قطعاتی که با استفاده از روش گالوانیزه گرم، گالوانیزه می شوند، نباید مارکی که بر روی آن ها زده می شود با استفاده از رنگ روغن یا اسپری باشد. اینگونه از قطعات باید با استفاده از مارک های حک شدنی و یا مارک های آویختنی شماره گذاری شوند. در ادامه بهتر است که بیان کنیم قبل از انجام گالوانیزاسیون، هیچگونه گرد و غبار و آلودگی نباید بر روی سطح قطعه وجود داشته باشد. به همین دلیل با استفاده از اسید، قطعه را تمیز کرده و به همین منظور و برای آنکه اسید به صورت کامل با سطح قطعات در تماس باشد باید بین قطعات فاصله در نظر گرفته شود. یکی از ساده ترین و مناسب ترین روش ها برای انجام این کار استفاده از زنجیر می باشد.

البته روش های دیگری نیز وجود دارد که با توجه به ابعاد و شکل هندسی قطعه به کار میروند. باید توجه داشت که در این حین قطعه به نحوی قرار بگیرد که هوا در هیچ قسمت آن محبوس نشود و اسید نیز به راحتی از قطعه خارج شود. اگر این مرحله به درستی انجام نگیرد و فاصله بین قطعات حفظ نشود، در مرحله گالوانیزاسیون قسمت های به هم چسبیده به صورت سوختگی ظاهر میشوند همچنین سنگینی بیش از حد قطعه مخصوصا در قطعات مسطح نیز موجب میشود که در قسمت تماس قطعه با زنجیر، اسید شویی به درستی صورت نگیرد و جای آن سوختگی های ریز و خطی ایجاد شود. باید به این موضوع نیز اشاره کنیم که با توجه به شکل هندسی قطعات مورد نظر، ممکن است که قطعات به صورت جدا گانه اسید شویی شوند.

تمیزکاری

این مرحله تمیز کاری سطح فلز می باشد به جهت انجام مرحله ی گالوانیزاسیون صورت میگیرد. در این مرحله نکات ایمنی باید حتما رعایت شود:

معمولا در این مرحله از اسید کلریدریک (جوهر نمک) استفاده میکنند. این اسید دارای فراریت بالایی بوده و قابلیت حل شدن بالایی در آب دارد، همین امر باعث میشود که در محیط کارگاه بخارات اسید در هوا وجود داشته باشد. در نتیجه در جایی که رطوبت باشد محلول اسید نیز وجود دارد. مخصوصا در مخاط بینی که به دلیل وجود اسید حساسیت خود را از دست میدهد. این موضوع بر روی دندان ها و لثه نیز اترات منفی دارد و با گذشت زمان باعث ایجاد لکه های سیاه رنگ بر روی دندان ها میشود. از مهمترین خطر هایی بخار اسید برای انسان در زمان ناراحتی معده دیده میشود. هنگامی که این بخارات اسید افزایش یابد مواردی چون سوزش چشم، التهاب پوست و سرفه های عمیق نیز مشاهده می شود.

نگهداری کارگاه اسید

– کف کارگاه دائما باید شسته شود.

– برای اطمینان از عدم نشت اسید باید قسمتهای عایق کاری شده دائما بازدید شود.

– کنترل دمای وان آب گرم و مشعل وان در صورت استفاده از سیستم های گرم کننده و اطمینان از صحت کارکرد سیستم.

– اطمینان از عدم نشت آب به وان اسید در زمان تتخلیه اسید مصرفی.

– شست و شوی وان و بازدید بدنه وان و تخلیه لجن و قطعاتی که احتمالا در وان افتاده اند.

محلول فلاکس

این محلول تشکیل شده از کلرور روی، نشادر و آب می باشد که دارای نسبت های متفاوت 50% آب و 50% مواد جامد می باشد. همچنین نسبت نشادر به کلرور روی از 1 به 10 تا 4 به 5 براساس نوع کار متغیر است. میزان PH این محلول 5 تا 4/5 است که در هنگام کار کاهش پیدا می کند. محلول فلاکس بهترین کارایی را در دمای بین 50 تا 60 درجه سانتی گراد دارد و این دما موجب گرم شدن قطعه نیز می شود. همچنین اگر آب در این دما به صورت سطحی تبخیر شود آنگاه از رقیق تر شدن فلاکس جلوگیری می شود، همچنین قابل ذکر است که این دما می تواند تا حدودی موجب ایجاد واکنش های تمیز کننده شود و همچنین موجب کاهش ویسکوزیته ی محل می شود و از روی قطعات بهتر چکیده خواهد شد و این مورد نیز مانع اتلاف محلول مورد نظر می شود.

بعد از گذشت زمان مقدار آهن موجود در فلاکس افزایش میابد و هنگامی که مقدار آن از 3 گرم در لیتر بیشتر شد، محلول را با عملیات شیمیایی ویژه ای تصفیه می کنند.

خنک کردن قطعات به چه صورت است؟

در این مرحله پس از انجماد لایه روی، گرما بین دو لایه همچنان وجود دارد و این موضوع سبب ادامه واکنش بین دو لایه میشود. برای جلوگیری از دیر خنک شدن قطعات، آنها را پس از عملیات گالوانیزاسیون باید با فاصله کمی از هم قرار دهند تا هوا در بین قطعات آزادانه در گردش باشد و سرعت خشک شدن آنها نیز بالا رود.

انجام عملیات پس از گالوانیزه

پس از آن که عمل گالوانیزاسیون انجام شد، بررسی قطعات گالوانیزه شده حتما باید انجام شود تا حصول اطمینان از کیفیت آن قطعه انجام شود. در بعضی مواقع قسمت انتهایی قطعات به علت خروج و حرکت مذاب از قطعه مورد نظر، موجب انجماد روی می شود که برای برداشتن روی منجمد شده از روی قطعه از روش سوهانکاری استفاده می شود تا جایی که لایه اضافی از روی سطح قطعه برداشته شود و آسیبی به لایه زیرین وارد نگردد. اگر پوشش روی زیرین دچار آسیب شود آنگاه موجب ایجاد زنگ زدگی در سطح قطعه می شود.

فواید گالوانیزه گرم چیست؟

1- هزینه پایین: گالوانیزاسیون دارای هزینه ی بسیار کمتری در مقایسه با دیگر روش های پوشش دهی می باشد. در حال حاضر روش گالوانیزه گرم به صورت استاندارد می تواند قطعات بیشتری را با صرف هزینه و نیروی انسانی کمتر پوشش دهد. آیا تا به حال به این موضوع فکر کرده اید که به چه دلیل برای محافظت از فولاد از پوشش های نیکلی یا برنزی و یا برنجی استفاده نمی شود؟ به دلیل آن که اگر قطعه دچار خوردگی شود، آنگاه امکان دارد خود فولاد آسیب ببیند اما پوشش سالم باقی خواهد ماند، اما در روش گالوانیزاسیون گرم روی، فلز روی در ابتدا دچار آسیب جدی می شود و این بدان معنا می باشد که خوردگی تنها در مناطق آسیب دیده صورت میگیرد و برای آن که گسترش نیابد باید ترمیم نقطه ی آسیب دیده صورت بگیرد.

2- پوشش تشکیل شده دارای عمر طولانی است.

3- برای قطعات به شکلهای گوناگون ، پوشش یکنواخت ایجاد خواهد نمود.

4- حتی در صورت حمل و نقل، مقاومت بسیار خوبی در برابر آسیب دیدگی دارد و با توجه به خاصیت کاتودی بودنش، می توان خراشیدگی ها و زنگ زدگی ها جزئی و کوچک را جبران کرده و محافظ خوبی برای فولاد باشد.

شرکت روی پوشان لوله قزوین با کادر تخصصی خود متشکل از مهندس مکانیک ، مهندس متالوژی ، کارشناس شیمی و کارگران ماهر از سال 1379 در زمینه گالوانیزه گرم انواع لوله (لوله مانیسمان ، لوله گلخانه ، لوله گالوانیزه و لوله برق)، انواع سازه های صنعتی و … فعالیت می نماید.

امکانات و تجهیزات خط تولید

واحد پبک لینگ و شست وشو با 6 دستگاه مخزن فلزی و روکش

– واحد پیشگرم به ابعاد 5/1*3*8 متر

– وان مذاب با ابعاد 5/7 *2*20/1 متر

– مجموع غلتکهای مغناطیسی

– مجموع بخارزن و سیکلون

– مجموع سیستم خنک کننده

– واحد آزمایشها و کنترل کیفیت