یکی از معایت ورقهای گالوانیزه به وجود آمدن شورههای سفید رنگ روی سطح ورق است. البته شوره ورقهای گالوانیزه تحت شرایط خاصی به وجود میآیند. یعنی نمیتوان گفت هر ورق گالوانیزهای بلاخره شوره میزند. در ادامه این مطلب از سری مطالب لوله قزوین شرکت روی پوشان به بررسی دلایل به وجود آمدن شوره ورق های گالوانیزه و همچنین روشهای از بین بردن آن پرداختهایم.

پس اگر شما هم در ورقهای گالوانیزه خود شوره سفید مشاهده میکنید، این مطلب برای شماست.

شرکت روی پوشان لوله قزوین ارائه دهنده انواع لوله مانیسمان، لوله گلخانه و لوله برق

شوره سفید چیست؟

گالوانیزه گرم یکی از روشهایی است که به منظور جلوگیری از خوردگی فولاد انجام میشود. در مقالات قبلی روی پوشان به معرفی فرآیند گالوانیزه گرم و تولید لولههای گالوانیزه و ورقهای گالوانیزه پرداختهایم. اگر هنوز با آنها آشنایی ندارید، پیشنهاد میکنیم این مقالات را مطالعه کنید:

روی از نظر الکتروشیمیایی فعالیت بیشتری نسبت به فولاد دارد. بنابراین به صورت گالوانیکی حل میشود. نتیجه انحلال، ایجاد محصولات خوردگی خواهد شد. به همین دلیل قرار گرفتن ورق گالوانیزه در شرایط محیطی مرطوب به ویژه قرار گرفتن در معرض باران، باعث به وجود آمدن شوره سفید خواهد شد.

این شورهها از نوع خوردگی به شمار میآیند. قطعات گالوانیزهای که داخل بسته بندی هستند، نسبت به رطوبت حساسیت بیشتری دارند. زیرا رطوبت به راحتی از سطح آنها خشک نمیشود.

علل پیدایش شوره ورقهای گالوانیزه

پیدایش شوره بیشتر در انبارهایی که محیط مرطوب دارند به وجود میآید. اگر گردش هوا در محیط به خوبی انجام نشود، احتمال شوره زدن بیشتر میشود. اکسید روی و هیدروکسید روی این لکهها را تشکیل میدهند. حضور کلریدها و سولفاتها، سرعت این فرآیند را بیشتر میکند.

در صورتی که شوره ورقهای گالوانیزه کنترل نشوند، خوردگی سطوح گالوانیزه بیشتر خواهند شد. خوردگی زیاد میتواند بباعث شکستگی نیز بشود. شورههای سفید در صورت عدم کنترل حتی میتوانند خطرناکتر نیز باشند. لایه روی مصرف میشود و خوردگی زیر لایه فولادی به سرعت بیشتر میشود. شوره سفید انباشته میشود و رطوبت روی سطح طولانی مدت باقی میماند. فرآیند خشک شدن هم به تعویق خواهد افتاد.

راههای از بین بردن شوره ورقهای گالوانیزه

سادهترین و ابتداییترین کار، از بین بردن آلودگیها و شوره پیش از فرآیند پوشش کرومات مورد نیاز است. پیش از پوشش کرومات حتما باید شوره سفید تا حد کافی حذف شود. شوره زدایی باید طوری انجام گیرد که در حین فرآیند کمترین آسیب به سطح وارد شود. بعد از حذف شوره سفید، با به کارگیری فرآیندهای فیزیکی و شیمیایی سطح ورق برای پوشش اصلی کرومات آماده میشود. از نمونه این فرآیندها میتوانیم به برس زنی، شستشو در محلولهای اسیدی و بازی اشاره کنیم.

برخلاف اهمیت صنعتی شوره سفید و موارد زیادی که در هنگام انبارداری ورق گالوانیزه پیش میآید، در پژوهشهای مرتبط راهحلهایی که از جنبههای فنی و اقتصادی برای ترمیم ورق گالوانیزه شوره زده امکان پذیر باشد، ارائه نشده است.

لکههای حاصل از نگهداری مرطوب ورق گالوانیزه

بر اساس آزمایشات متعدد مشخص شده است که ویژگیهای حفاظتی لایههای خوردگی که بر سطح بدنه روی به وجود میآیند، متفاوت هستند و به ترکیبات رسوبات و شرایط و محیط قرار گیری ورق گالوانیزه بستگی دارند. محصولات خوردگی به عنوان لایهای بین محیط و فلز قرار دارد. به همین دلیل رفتار خوردگی به آن بستگی دارد. کربنات روی به عنوان لایه محافظ مسئولیت مقاومت در برابر در اتمسفر معمولی را دارد.

معمولا زنگ سفید یا شوره سفید یکی از شکلهای خوردگی است. این نوع خوردگی محافظ نیست و بیشتر به عنوان ضایعات نگهداری مرطوب یا لکه نگهداری مرطوب شناخته میشود. این اتفاق در زمان انبارداری عموما رخ میدهد. انبار یا هر جایی که رطوبت وجود دارد اما اکسیژن کم است. کلرید و سولفات سرعت ایجاد شوره سفید را زیاد میکند.

شورههای سفید به شکل یک پوشش سفید و ترد دارای نرخ شکلگیری و تراکم متفاوتی از لایه محافظ کربنات تشکیل میشوند. این شوره بیشتر در سطوح گالوانیزه جدید، سطوح براق، شکاف بین ورقهای فشرده که بسته بندی شدهاند، به وجود میآیند. زمانی که پوشش روی در هوای آزاد دچار پدیده خوردگی میشود، اکسید روی و هیدروکسید روی به وجود میآید.

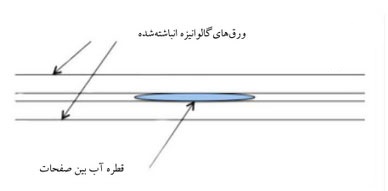

در صورتی که گردش هوا فقط در سطح روی وجود داشته باشد، دیاکسید کربن به مقدار کافی برای شکلگیری یک لایه بعدی کربنات روی وجود ندارد. این حالت درست مانند زمانی است که در یک شکاف باریک به وجود میآید.

این رطوبت از راههای مختلفی برای تشکیل لکه تامین میشود. زمان انباشته شدن یا بستهبندی ورقهای گالوانیزه در شرایط خشک شدن ناقص از خنک کردن ورق هنوز رطوبت وجود دارد. از نمونه مواردی که برای تامین این رطوبت میتوان اشاره کرد، بارش مستقیم باران، تماس با آب دریا و چگالش حاصل از تغییرات دما است. حتی در زمان بسته بندی نیز ممکن است رطوبت وجود داشته باشد و این رطوبت به دلیل عدم گردش هوا، روی سطح باقی بماند. این خوردگی از خوردگیهایی که در فضای باز به وجود میآید نیز بیشتر است.

زمانی که یک قطره آب بین سطح گالوانیزه قرار دارد، قسمتی از سطح روی که زیر قطره آب قرار دارد، مقدار اکسیژنی کمتر از سایر سطوح دریافت میکند. ناحیه زیر قطره آب آندی و ناحیه لبه میتواند کاتدی باشد و یک سل خوردگی ایجاد کند.

ضررهای شوره سفید

لایههای اکسید روی و هیدروکسید روی حجم زیاد دارند و به شکل سست بر سطح روی میچسبند. یعنی میتوان گفت پیوستگی آن ها روی سطح روی خوب نیست. پس سطح روی در برابر اکسیژن و آب حفظ نمیشود. پس رطوبت وجود دارد و به دلیل حضور اکسیژن، خوردگی ادامه پیدا میکند.

استفاده از ورقهای گالوانیزه معمولا در مخازن خنک کننده یا کندانسورهای بخار است. این محیطها شانس بیشتری را برای خوردگی زودرس دارند. این خوردگی شوره سفید است. شورههای سفید میتوانند آسیبهای قابل توجهی به پوشش روی بزنند و ظاهری بد برای آن بسازند. در صورت عدم کنترل شورههای سفید، سطح گالوانیزه دائما خورده خواهد شد. نتیجه این خوردگیهای مداوم، شکست زودرس پوشش است.

به علاوه ایجاد شوره سفید رطوبت نسبی برای چگالش را تا حد بحرانی کاهش میدهد، به همین دلیل رطوبت روی سطح حضور طولانیتری خواهد داشت. شوره سفید میتواند رطوبت بیشتری روی سطح نگه دارد و فرآیند خشک شدن را تاخیر بیاندازد.

یکی از نگرانیها در صنعت کشترانی، تمیز کردن سطح برای از بین بردن آلودگیها و شوره سفید قبل از فرآیندهای اصلی پوشش دهی است.

از بین بردن شوره سفید ورقهای گالوانیزه

با استفاده از محافظهای موقت در زمان انباز کردن یا وسایل کنترل کننده در طول عملیات میتوان تا حدی از خوردگی جلوگیری کرد. اما نمیتوان به طور کامل جلوی آن را گرفت. پیش از آبکاری قطعات نیاز است هر نوع زنگ یا محصول خوردگی سطحی کاملا پاک شود. وجود اینها میتواند کیفیت روکش را دگرگون کند. لایههای اکسید شده باعث میشوند که چسبندگی روکش در آن محل کم شود. تا حدی که ممکن است در زمان بهرهبرداری از بین بروند. در زمان آبکاری قسمتهای خورده شده روکش را نمیپذیرند و بیپوشش میمانند.

زنگهای ناخواسته روی قطعات که در طول بهرهبرداری یا انبار کردن ایجاد شدهاند، میتوان به وسیله روشهای مکانیکی مثل ماشینکاری، تراشکاری و صیقلکاری از بین برد. غیر از این روشها، با استفاده از غوطهوری در مواد شیمیایی هم میتوان زنگبری را انجام داد. غلظت و دمای محلول بسته به هدف فرآیند دارد. لکههای سبک به اکسیدهای سنگین اگر تغییر کنند غلظت و دما باید بیشتر شود. این شدت تعیین میکند که محلول از نمکهای خنثی یا قلیایی تا اسیدها یا قلیاهای قوی تغییر کند.